咨詢熱線:

186-0384-1731

3、檢查臺車油池里面的油量是否加滿充足,不足時要及時添加液壓油。

智能壓漿設(shè)備使用流程分為:開始--本地測試正常--遠(yuǎn)程檔--觸摸屏控制參數(shù)(也可以改為電腦控制)--檢查保護參數(shù)--設(shè)置壓漿參數(shù)--調(diào)入壓漿參數(shù)--自動制漿壓漿--自動完成--數(shù)據(jù)完成--結(jié)束。其中不同的步驟涉及到的細(xì)節(jié)問題不同,具體如下:

1、開始壓漿前做好參數(shù)設(shè)置

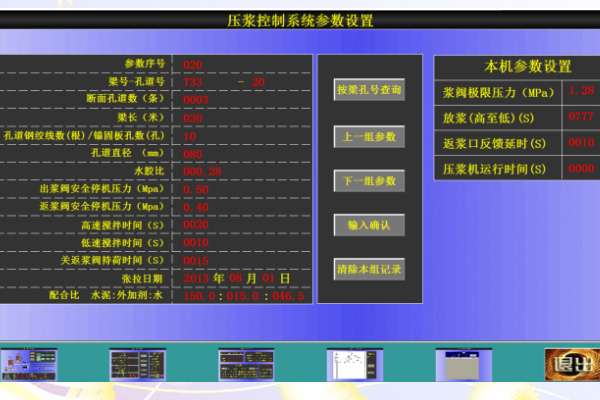

a、 觸摸屏控制參數(shù)參照

b、壓漿數(shù)據(jù)核對:

壓漿機為連續(xù)式工作方式壓力無波動,泵送漿體無氣泡,理論工作量4.5立方米/小時,并具備自動保壓功能。壓力表總量程為3Mpa,保證高壓時壓力表可靠工作。壓漿時的實際壓力般控制在0.5Mpa-0. 7Mpa之間。 小分度置為0. IMpa, 計量更為。

2、開始壓漿使用

a、系統(tǒng)開始自動壓漿工作,此時,先點擊“手動壓漿”按鈕,待孔道貫通后(另出漿),操作人員要再次點擊“手動壓漿”按鈕關(guān)停螺桿泵,橋梁另出漿口處閥門關(guān)閉,這時操作人員即可點擊“自動壓漿按鈕”,整個系統(tǒng)即按照系統(tǒng)設(shè)定的參數(shù)進行自動壓漿工作和自動保壓工作。c、在壓漿過程中,用戶可隨時通過控制“壓漿”開關(guān)關(guān)閉壓漿泵的運行來暫停壓漿過程。

3、壓漿后使用

系統(tǒng)在達到保壓時間后,自動停止壓漿工作。操作人員要檢查驗收整個壓漿工作的完成情況。壓漿完畢后,務(wù)必對壓漿進行2-3次的自動清洗流程。

1、壓漿臺車的操作人員應(yīng)該熟悉設(shè)備的結(jié)構(gòu)性能和原理之后才能進行操作設(shè)備。

2、嚴(yán)格按照自動配水、加水泥、加外加劑的順序進行加料,否則將影響攪拌果。

3、參數(shù)設(shè)置及調(diào)用不得在同序列號下進行,以免覆蓋以前的壓漿記錄。

4、加料時嚴(yán)禁按壓加料筒,否則將導(dǎo)致計量不準(zhǔn)確。

5、壓漿暫停時,清漿卸壓扳至卸壓位置,為防止水泥漿在壓漿機中凝結(jié),系統(tǒng)會在8分鐘內(nèi)自動啟動,壓漿機1次嚴(yán)禁堵塞操作。

6、壓漿過程中如果用儲漿桶供漿,要不斷攪動料漿以免水泥沙漿淀。如果用儲漿桶供漿,要不斷攪動料漿以免水泥沙漿沉淀。

7、同孔道壓漿應(yīng)次完成,不得中途停壓。因故中途停壓不能連續(xù)次壓滿時,應(yīng)立即用壓力水沖干凈,研究處理后在壓漿。

1、送電控制柜相關(guān)儀表不亮:

出現(xiàn)此類問題般是由于供電未接入、接觸不良、儀表運輸損壞等三種原因造成的,可采用檢測相關(guān)的電線連接,正確的進行接入,如果依然不行的話可以聯(lián)系廠家進行技術(shù)檢測。2、電機未能啟動或異常:

出現(xiàn)此類問題多為電機轉(zhuǎn)向不對所造成的,可進行電機接入順序的調(diào)換,同時進行相關(guān)電線的連接是否存在接觸不良的問題。3、壓漿料漿液流失:

采用速凝漿液,即在水泥漿液中加入速凝劑;采用水泥-水玻璃雙漿液;控制水灰比,增加水泥用量。樁體上抬和地面隆起:在進行注漿的時候,注漿壓力過大,就有可能造成地面上抬,路基擋墻變形甚至崩塌。當(dāng)注漿過程中發(fā)現(xiàn)地面有明顯上抬現(xiàn)象或地面有隆起時,應(yīng)立即降低注漿壓力,再繼續(xù)灌注段時間停止。然后查明地面隆起的原因,采取有措施。因此,在進行注漿時,應(yīng)對地面和周邊構(gòu)造物進行觀測。4、壓漿料注漿達不到結(jié)束標(biāo)準(zhǔn)

a、降低注漿壓力,限制漿液流量,以便減少壓漿料漿液在裂隙中的流動速度,使?jié){液中的顆粒盡快沉積。萬碩是業(yè)生產(chǎn)各種智能壓漿設(shè)備、智能張拉設(shè)備的廠家,我廠生產(chǎn)的智能壓漿機廣泛應(yīng)用于高速公路,城際鐵路,高速鐵路等橋梁建設(shè)等域,歡迎各界有需要的人士前來咨詢選購。